2023年4月份西北工业大学苏海军团队发表论文题为“Enhanced mechanical properties and biological responses of SLA 3D printed biphasic calcium phosphate bioceramics by doping bioactive metal elements”的研究论文发表在Journal of the European Ceramic Society (43) 2023 4167-4178。

近日,西北工业大学苏海军等人又出陶瓷增材制造顶刊,报道了稀土氧化物(Y2O3)原位反应调控光固化3D打印氧化铝基陶瓷型芯开孔率和抗高温蠕变性能,结合合理的烧结温度选择,制备了高孔隙率、适当的抗弯强度和优异的抗高温蠕变性能氧化铝基陶瓷型芯。研究了烧结过程中稀土氧化物(Y2O3)与氧化铝基体的原位反应,尤其是Y元素在氧化铝相和反应产物YAG之间的分布规律,明确了元素偏析对提高陶瓷型芯抗高温蠕变性能的提升作用。通过优化Y2O3含量和烧结温度,突破了高孔隙率和高温蠕变性能之间的矛盾,建立了调节陶瓷型芯性能的Y2O3含量和烧结温度的规律。通过上述方法获得高孔隙率(40.8%)、适当的强度(16.1MPa)氧化铝基陶瓷型芯具有低温挠度(0.63mm),为提高光固化3D打印氧化铝基陶瓷型芯的综合性能提供了重要参考。相关工作以题为“Insitu Y3Al5O12 enhances comprehensive properties of aluminabased ceramic cores by vat photopolymerization 3D printing”的研究论文发表在Additive Manufacturing。

因泰莱激光陶瓷激光3D打印机CeraBuilder160Pro

制备和应用高性能复杂结构的精密陶瓷元件,是制约我国航空航天、精细化工、先进制造等重点行业高端设备跨越式发展的重要途径。在熔模铸造过程中,陶瓷型芯是铸模的重要组成部分,与模壳一起保证铸件的形状和尺寸精度。用于航空涡轮发动机空心叶片的陶瓷型芯要求结构精细,形状复杂,孔隙率高,具有良好的室温和高温机械性能。它代表了陶瓷型芯材料制备技术的巅峰水平,是航空航天领域精密陶瓷的典型组成部分。对于航空工业的快速发展和国防设备能力的提高,制备高性能、复杂结构的精密陶瓷型芯材料具有重要意义。近年来,3D打印技术因其无需模具、高效率、柔性制造等优点而备受关注。目前陶瓷材料的3D打印技术主要包括光固化3D打印技术、直接墨书写、选择性激光熔化、选择性激光烧结等。其中,因泰莱激光的光固化陶瓷3D打印技术具有精度高、表面质量好等优点,为复杂结构空心叶片的制备提供了新思路。

目前,二氧化硅陶瓷型芯和氧化铝陶瓷型芯主要用于结构复杂的空心叶片内腔熔模铸造工艺。氧化铝陶瓷型芯与二氧化硅陶瓷型芯相比,具有熔点高、化学稳定性好、使用过程中无相变、定位精度高等优点。为了满足航空发动机涡轮叶片的发展需要,它们是新一代高性能陶瓷型芯的关键材料。但氧化铝具有良好的耐酸碱性,使得氧化铝陶瓷型芯脱芯困难。提高陶瓷型芯孔隙率是提高溶出性的有效途径。然而,高孔隙率容易导致陶瓷型芯在高温下产生较大的蠕变变形,降低陶瓷型芯的高温蠕变性能,从而降低涡轮叶片的成品率。所以,如何提高光固化3D打印陶瓷型芯的综合性能是高孔隙率条件下亟待解决的关键问题。

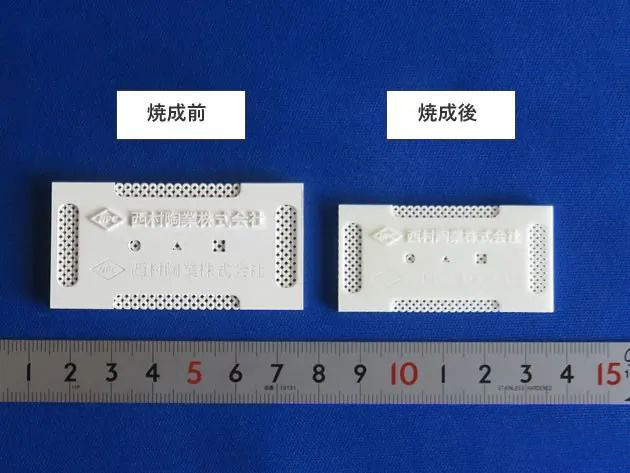

制备工艺及烧结陶瓷型芯

图1:(a)陶瓷浆料制备;(b) 素坯打印;(c)脱脂及烧结工艺;(d) 3D打印陶瓷型芯;(e)陶瓷型芯性能测试示意图

利用光固化陶瓷3D打印技术不仅制备了具有复杂结构和良好表面质量的氧化铝基陶瓷型芯,还采用球磨工艺制备了不同Y2O3含量的陶瓷浆料。通过光固化陶瓷3D打印技术,我们成功地打印了陶瓷型芯的原始形状。经过脱脂和烧结后,我们制得了光固化3D打印的氧化铝基陶瓷型芯,并对陶瓷的收缩率、孔隙率、抗弯强度以及高温挠度进行了测定。这些结果对进一步优化和改进陶瓷打印工艺具有重要意义。

陶瓷型芯显微结构特征

'

'

图2:光固化3D打印氧化铝陶瓷型芯层状结构:(a)-(e)1550 °C烧结的陶瓷型芯添加不同含量氧化钇的显微结构;(a1)-(e1) 1600 °C烧结的陶瓷型芯添加不同含量氧化钇的显微结构;(a2)-(e2) 1650 °C烧结的陶瓷型芯添加不同含量氧化钇的显微结构

图3:(a)添加4 wt.%的光固化3D打印氧化铝基陶瓷型芯在1600 °C烧结后的显微结构;(b) 为(a)的局部放大图

光固化3D打印氧化铝基陶瓷型芯呈现出明显的层状结构特征,随着细粉料含量的增加,层间隙逐渐减少。通过级配粉料的设计,陶瓷型芯的显微结构中含有大量连通孔隙,这大大提高了孔隙率。同时,在粗细粉料之间存在明显的烧结颈,粗粉料处于烧结初期,可以降低陶瓷型芯的烧结收缩。

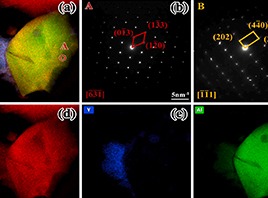

元素的晶界偏聚

图4 (a), (d), (e), (f)分别为YAG和Al2O3烧结晶粒的EDS图;(b)(c)为YAG和Al2O3的电子衍射图谱;(g)元素扫描方向;(h)扫描方向上的元素分布

这项研究进一步证实了在TEM中,稀土氧化物(Y2O3)在烧结过程中与Al2O3反应生成YAG相。元素分布结果显示,在两相界面处存在明显富集的Y元素。这对提升材料的抗高温蠕变性能起着重要作用。

孔隙率与高温挠度

图5:烧结温度和Y2O3含量对光固化3D打印氧化铝基陶瓷型芯开孔隙率的影响

图6:烧结温度和Y2O3含量对光固化3D打印氧化铝基陶瓷型芯高温挠度的影响

此外,光固化3D打印氧化铝基陶瓷型芯的开孔隙率和高温挠度结果证实,添加Y2O3可以明显调节高孔隙率和抗高温蠕变性能之间的矛盾。这一发现实现了孔隙率和抗高温蠕变性能的协同提升。在这个过程中,Y2O3的加入起到了关键的作用。

结论与展望

综上所述,本研究首次通过稀土氧化物原位生成YAG相调控光固化3D打印的氧化铝基陶瓷型芯的综合性能。首先证明了在烧结过程中,稀土氧化物-Y2O3会与氧化铝完全反应生成YAG相。显微结构证明,增加Y2O3含量可以明显降低层间间隙的大小,而级配粉料设计使光固化3D打印陶瓷型芯形成了大量通孔。此外,研究发现不同粒径的粉料处于不同的烧结阶段。通过原位反应生成的YAG相成功解决了孔隙率和抗高温蠕变性能之间存在的矛盾,从而实现了光固化3D打印陶瓷型芯孔隙率和抗高温蠕变性能的协同提高。经过优化后,氧化铝基陶瓷型芯的开孔率达到40.8%,高温挠度降低至0.63 mm,抗弯强度达到16.1 MPa。这一研究为提高光固化3D打印陶瓷型芯的综合力学性能提供了一种新的途径。此外,该方法还为陶瓷材料的应用提供了一种新的改进方式。

关于因泰莱激光:

我们专注于研发陶瓷激光3D打印技术。

因泰莱激光创始于2016年,是国家高新技术企业,公司总部位于苏州吴江开发区,拥有苏州、武汉、深圳3个研发、制造基地,服务网络遍布全国。

核心团队在增材制造行业深耕十余年,通过自主研发的陶瓷激光3D打印装备和材料,实现打破国外陶瓷增材制造设备垄断,降低使用成本,可满足航空航天、医疗、电子、科研等领域的高端制造需求。

因泰莱激光为用户提供先进陶瓷3D打印全套解决方案,业务范围涵盖先进陶瓷3D打印服务、打印设备、打印材料、工艺设计开发、应用开发等,提供的陶瓷3D打印设备和服务,已被国内众多科研院所和企业用户采用,助力客户开拓新应用、开发新材料,助推客户陶瓷研发、生产向数字化方向转型。构建了较为完整的先进陶瓷3D打印产业生态链。