陶瓷增材制造技术具有材料利用率高、生产周期短、成型精度高、表面质量好等优点,可实现单件、小批量形状复杂的陶瓷零件的定制化生产。 但由于陶瓷的固有特性和增材制造工艺的特点,成型零件存在气孔、裂纹等典型成型缺陷。

陶瓷增材制造工业化应用滞后的主要原因是成形缺陷过多、成形质量差。 其中裂纹缺陷严重影响陶瓷零件的力学性能,是该技术向工业实用化推进的最大障碍。 目前,现有陶瓷增材制造裂纹缺陷的研究主要集中在裂纹形貌和实验方法抑制方面。 根据是否需要后处理,陶瓷增材制造技术可分为间接陶瓷增材制造和直接陶瓷增材制造。

对于间接成型法来说,裂纹缺陷主要产生于后续的高温脱脂和烧结过程中。 在高温脱脂过程中,生坯发生严重的体积收缩,进而在烧结件的表面或内部产生裂纹缺陷。 对于直接成型法,在陶瓷粉末与高能密度激光束的强烈相互作用下,陶瓷粉末在很短的时间内经历高温熔化和冷却凝固过程,并由此产生高温梯度 和冷却速率导致复杂的相变和微观结构变化。 此外,这一过程不可避免地产生热应力、收缩应力和内应力。 在这些应力的耦合作用下,形成不均匀的应力场,容易在试样表面或内部产生不同的微观和宏观裂纹缺陷。

1. 间接陶瓷增材制造裂纹的形态特征

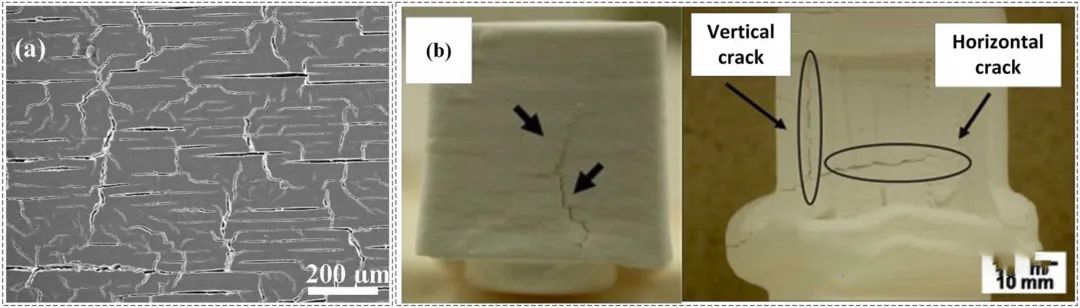

根据裂纹形成阶段,间接陶瓷增材制造中的裂纹缺陷分为成形裂纹和烧结裂纹。 成型裂纹主要是由于坯体成型阶段收缩应力超过聚合物的结合强度而引起的。 形貌表现为水平、十字形裂纹,尺寸为纳米至微米量级。 烧结裂纹出现在高温热处理阶段,裂纹张开较大,方向性不明显。 横向、纵向和斜向裂纹在烧结件表面呈交联分布,严重影响陶瓷件的力学性能。

间接陶瓷增材制造中的裂纹:(a) 形成裂纹;(b) 烧结裂纹

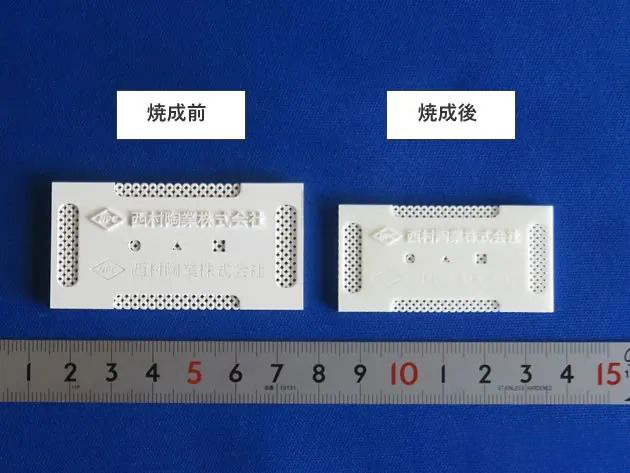

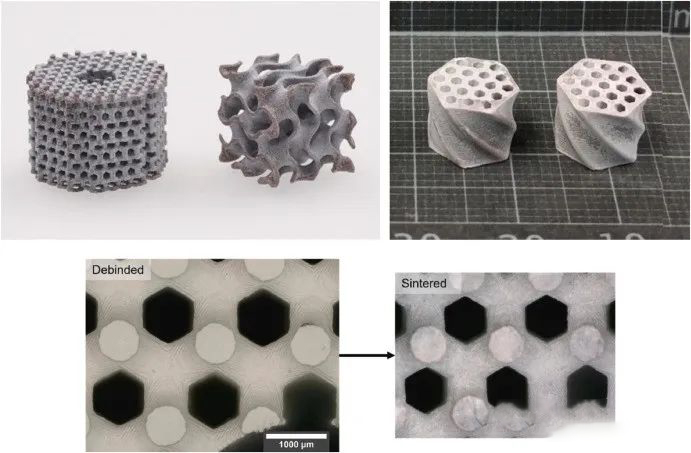

间接陶瓷增材制造烧结前后对比

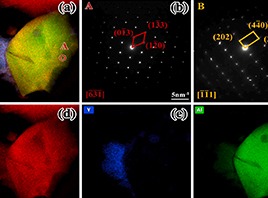

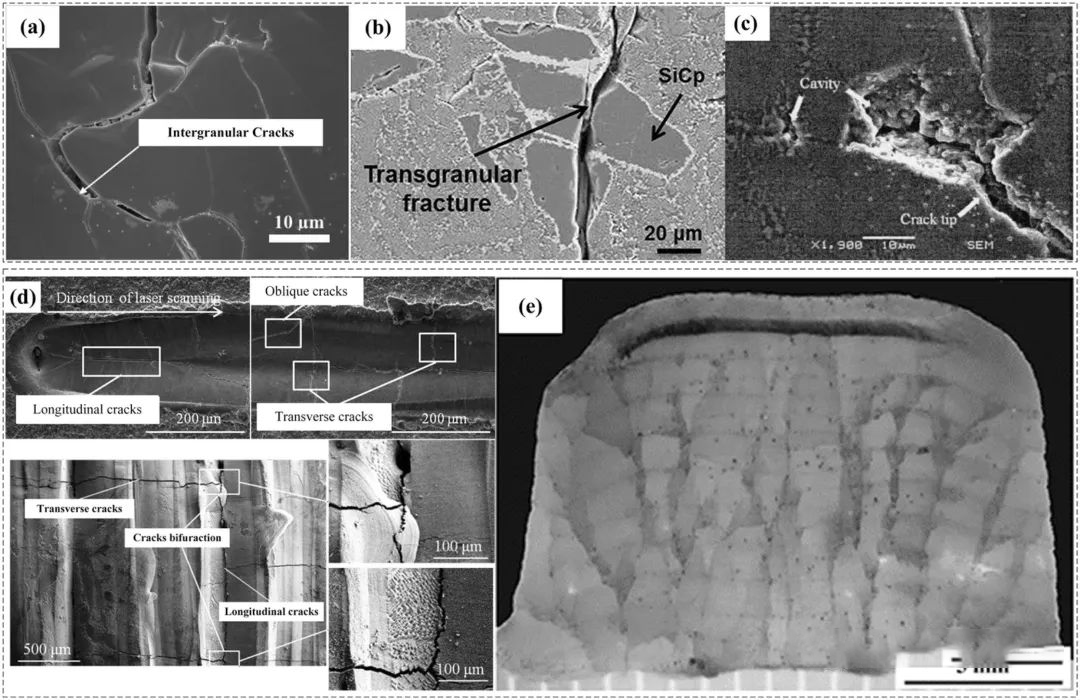

根据裂纹的形态特征,间接陶瓷增材制造中的裂纹缺陷可分为微裂纹和宏观裂纹。 微裂纹主要分布在晶界或气孔周围,外观为晶界和气孔裂纹,其中晶界裂纹主要为沿晶裂纹。 此外,在裂纹扩展、能量的作用下,裂纹扩展过程中可能会出现一定角度的偏转、分叉或与其他微裂纹的桥接。 在过量裂纹扩展能的作用下,晶粒被一些微裂纹直接穿透,形成穿晶裂纹。 孔隙裂纹源于孔隙周围较大的应力集中,并在孔隙周围无序分布。

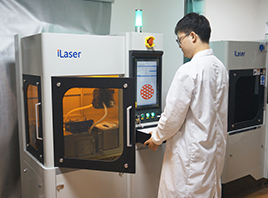

2. 直接陶瓷增材制造裂纹的形态特征

根据裂纹扩展方向,宏观裂纹可分为横向裂纹和纵向裂纹。 粉末床直接陶瓷增材制造中的裂纹主要源自沉积层与未熔化粉末的交汇处,并延伸至沉积层的中心区域。 形貌以横向和纵向裂缝为主,局部有少量斜裂缝。 横向裂纹垂直于激光扫描方向,纵向裂纹平行于激光扫描方向。 横向和纵向裂纹交联并继续扩展形成斜裂纹。

直接陶瓷增材制造中的裂纹:(a-c)微裂纹;(d-e) 宏观裂缝

采用激光直接制造的三元共晶陶瓷

在多通道单层沉积实验中,相邻扫描线相交处容易出现纵向长裂纹。送粉式直接陶瓷增材制造的宏观裂纹主要集中在熔覆部位的两侧和中间区域。纵向裂纹主要起源于沉积层与基体的交界处,并沿沉积方向扩展。横向裂纹起源于沉积物两侧区域的边缘,并沿激光扫描方向传播,集中在沉积物高度中部以下的区域。中间裂隙短而密,集中在沉积部位的中部区域,呈以主裂隙为主的纵向裂隙。熔覆部位两侧裂纹数量较少,裂纹扩展深度大,主要包括纵裂纹和横裂纹。

3. 陶瓷增材制造工业化应用面临的挑战

目前的陶瓷技术已经取得了一些突破和进步。然而,大尺寸无裂纹陶瓷零件的制备和工业化应用仍面临诸多挑战,主要集中在以下几个方面:

(1)目前建立的开裂判据主要是基于残余应力的经验模型,可以在一定程度上反映热物理参数、激光功率密度、最大成型尺寸对裂纹萌生的影响,但仍存在一定的局限性。从能量的角度为多组分材料和不同的技术建立一个通用的开裂准则是一个巨大的挑战。需要综合考虑微观晶界界面能、晶内原子键合能和孔隙表面自由能,建立统一的开裂判据。

(2)陶瓷增材制造过程中裂纹的时空演化过程难以通过实验和理论方法获得和确定,如何利用多尺度数值模拟方法(如晶体塑性模型有限元法、相场法、边界元法等)准确模拟多物理场耦合下陶瓷增材制造工艺的裂纹萌生位置和扩展路径面临挑战。

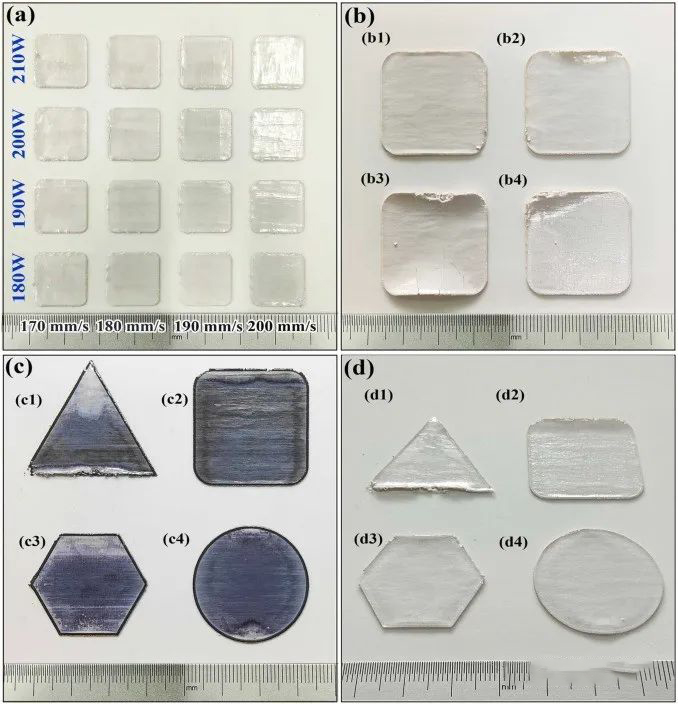

光固化3D打印制造的陶瓷

(3)在直接陶瓷增材制造过程中,无法避免过大的温度梯度引起的热应力。 以往的研究多采用高温预热或超声振动等单场辅助方法来降低成形热应力、抑制裂纹的萌生和扩展,具有一定的局限性。 多能场耦合辅助沉积技术的发展,如辅助预热场、超声振动、压力场等能量场的耦合,可以为大型陶瓷零件的制备提供更好的裂纹抑制效果。

(4)过程监测与人工智能相结合,利用X射线CT扫描、激光红外热成像等缺陷监测技术,可动态跟踪陶瓷增材制造原位沉积过程中裂纹缺陷的特征和演化过程 ,无损直观,并进行定量统计分析。 此外,利用机器学习、数字孪生等人工智能技术,从陶瓷增材制造中监测到的成形缺陷中提取特征,建立裂纹缺陷预测的多维特征数据库。 此外,利用多传感器和多信号融合技术,实现裂纹缺陷的主动反馈机制,动态优化工艺参数或材料成分,从而实现裂纹的动态抑制。

陶瓷增材制造技术已成为制造先进陶瓷的主要方式,但裂纹缺陷已成为限制其应用的主要障碍,也成为该技术最重要的研究方向和需要解决的关键问题。 本文内容主要阐述了陶瓷增材制造裂纹的主要形态特征,但陶瓷间接和直接增材制造裂纹的形成机理存在显着差异。 探索裂纹形成机制将有助于揭示裂纹的起源和扩展。 陶瓷结构破裂的关键。