在全球制造业智能化浪潮推动下,陶瓷增材制造技术(3D打印)凭借其突破传统工艺局限、实现复杂精密构件制造、能够快速响应设计变更的潜力,正加速应用于航空航天、电子制造、医疗、泛半导体等高端制造领域。然而,相比成熟的金属与聚合物3D打印产业链,国内陶瓷3D打印的设备、材料与工艺之间存在着技术脱节,尤其是高固含量陶瓷3D打印配方的制备与应用瓶颈难以突破。此次武汉因泰莱激光科技有限公司接受了中国粉体工业万里行的专访,聚焦其如何打造国内少有的贯通设备研发、材料配方(浆料)、工艺设计及应用开发等关键环节的陶瓷3D打印全产业链能力,为客户提供陶瓷3D打印的一站式解决方案。

生态链的稳固根基,源于强大的自主创新能力。为实现陶瓷3D打印从设备到材料、工艺的深度协同,因泰莱激光整合了覆盖光学工程、机械工程、电气设计、软件开发、材料工艺等全方位研发能力,汇聚了一支在增材制造行业“深耕十余年”的核心技术团队,并依托武汉、苏州、深圳、咸宁四大研发制造基地协同布局,持续深化与国内顶尖科研院所的合作,从而构筑了高效的产学研融合网络。如今,得益于深厚的技术积淀与完备的研发力量,因泰莱激光的陶瓷3D打印设备以及适应不同高端需求的陶瓷材料体系,均实现了技术的突破。

全方位研发能力

作为生态链的核心节点,因泰莱激光始终将设备自主研发作为立足之本与突破之源。公司开发的CeraBuilder系列陶瓷3D打印机采用立体光刻技术,通过激光点扫描方式可实现材料的精密固化。相较面固化成形,该扫描方式能够提供超高的分辨率和精度,公差可严格控制在0.05mm以内,确保零件内部腔道、微孔等结构固化的高度精密,完美契合航空航天、微电子、精密医疗等领域对小型、多孔、且具有复杂内部几何形状工业零件严苛的技术要求。而为实现生产效率与成形精度的最佳平衡,设备也可通过精准调控激光光斑大小,灵活适配不同打印需求。

除了核心技术的突破,CeraBuilder系列陶瓷3D打印机在软硬件上均针对用户痛点采取创新设计:

硬件创新设计:CeraBuilder采用了创新的气动升降式刮刀系统,并设计了特有的刮刀速度梯度,因此设备对陶瓷浆料、陶瓷膏料具有极高的兼容度,能够自适应不同黏度材料的流变特性,同时有效缩短铺料周期,并避免回刮过程中流场扰动对已打印结构造成影响,显著提升了复杂工件打印的稳定性和铺料质量。

气动升降式刮刀系统

软件赋能:该系列设备在软件系统的整体设计上追求易用性与高效性,不仅集成了特有的优化扫描策略与应力优化填充算法,从软件层面优化打印品质,减少变形与开裂风险,还提供了全开放式的打印参数编辑权限,赋予用户高度的工艺灵活性。此外,针对难成型材料的打印,设备可以设置分层多次扫描,打印过程中每层可以设置扫描多次。

丰富的软件功能

如今,针对客户需求,因泰莱激光可提供科研、准工业级、工业级等不同规格、适配不同浆料流变性的CeraBuilder系列陶瓷3D打印机。

CeraBuilder60S(科研级)、CeraBuilder100Pro(准工业级)陶瓷激光3D打印机

CeraBuilder3000工业级陶瓷浆料3D打印机、CeraBuilder3000P陶瓷膏料3D打印机

破解配方瓶颈:打造数十种陶瓷材料打印体系

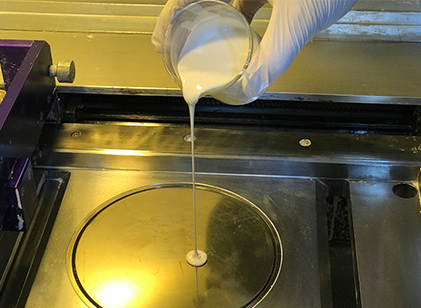

为了确保浆料具备足够的流动性、优异的分散稳定性以及良好的打印性能(如适宜的粘度、光固特性和流畅的墨水喷射性),3D打印陶瓷浆料中陶瓷粉末的体积固含量通常要低于注塑、干压等传统成型方法。这种较低固含量的固有局限,直接导致了最终3D打印陶瓷成品在强度上相对不足、烧结收缩率显著增大,甚至带来坯体开裂等质量风险。因此,研发兼具高流动性与高固含量的新型陶瓷浆料配方,成为现阶段突破国内陶瓷3D打印产业发展瓶颈的一大关键挑战。

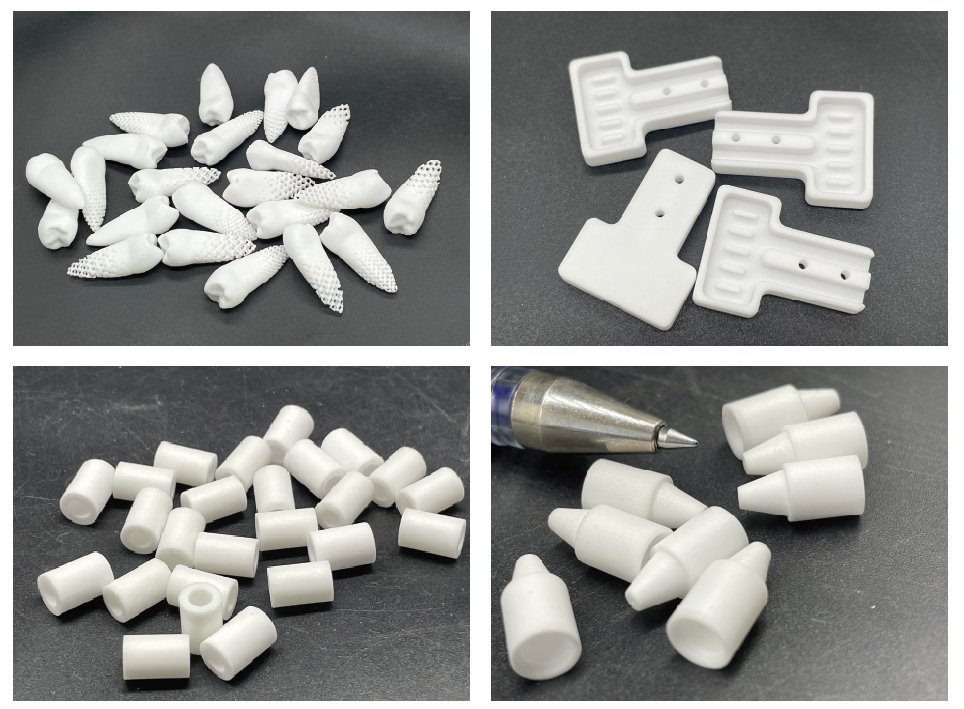

针对这一关键难题,因泰莱激光将研发重心聚焦于材料配方与工艺优化技术的深度挖掘,致力于为客户提供多元化的陶瓷打印材料及打印服务。目前,通过优选原料,调整颗粒粒度、形貌,进行针对性改性,并优化有机载体体系,因泰莱激光已成功实现氧化系陶瓷(如氧化铝、氧化锆)、氮化系陶瓷(如氮化硅、氮化铝)、生物陶瓷等30种高品质陶瓷3D打印材料的制备,能够适配从具有良好流动性的低粘度浆料到具有高定形能力的无流动性高粘度浆料的多样化打印成型需求,其中部分材料体系在最终烧结后所获得的关键力学性能表现,已能够向采用注射成型工艺制备的陶瓷件看齐,收缩率可稳定控制在15%-20%。

部分材料体系参数

应用案例

值得一提的是,对于3D打印大尺寸工件烧结收缩率不好控制的难题,因泰莱激光目前也已经突破质量分数高达83%的陶瓷浆料的制备,并依托设备及烧结工艺的优化,最大可为客户提供直径400mm陶瓷件的打印服务。

从高精尖的设备研发到解决核心瓶颈的材料突破,再到后续工艺的优化,因泰莱激光通过构建并持续深耕全流程的3D打印生态体系,已然超越了单一3D打印设备提供商的定位。展望未来,因泰莱激光希望能够持续深耕材料体系,致力于将3D打印结构件成本降至传统工艺水平,并在设备上集成自动匹配工艺参数功能实现“一键式”智能打印,同时探索“自清洁功能”,以推动陶瓷3D打印技术的真正普适化应用。