低温共烧陶瓷(Low Temperature Cofired Ce-ramic, LTCC)技术是近年来发展起来的令人瞩目的整合组件技术,代表了电子元器件小型化、高频化、集成化和低成本化的发展方向,目前已成为无源集成的主流实现方案。根据产品在电路中起到的作用,LTCC产品可以大致分为LTCC元件、LTCC封装基板、LTCC功能器件和LTCC集成模块四种。

LTCC陶瓷材料的分类

LTCC陶瓷的成分组成是决定其物化特性、电性能的关键因素。

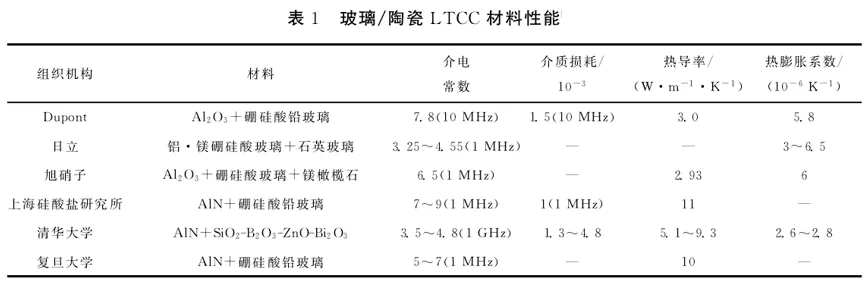

目前LTCC用陶瓷材料主要有玻璃陶瓷复合体系、微晶玻璃体系和非晶玻璃体系三大体系。

玻璃陶瓷复合体系

以陶瓷材料为基体,低熔点的玻璃可将陶瓷材料烧结温度降低至900℃以下。材料系统的整体性能受到每种组分性质的影响,包括各自的微观形貌、粒度分布、热学性质、电学特性、体积分数等。玻璃陶瓷体系能以常规的方法获得良好的电性能和致密度。这种材料可用于叠层介质电容、叠层介质天线和叠层介质滤波器等。

玻璃陶瓷体系中填充料的典型材料有:Al2O3、AlN、ZrO2、SiC、尖晶石、钛酸盐等;代表性玻璃包括:PbO-B2O3-SiO2、Al2O3-B2O3-SiO2、CaO-B2O3-SiO2、K2O-B2O3-SiO2等。

微晶玻璃体系

通过玻璃析晶,可得到晶粒粒径小于10μm的多晶体。这种材料可用于对电学性能要求不高的高频叠层电感等。

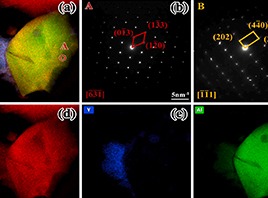

CaO-B2O3-SiO2(CBS)体系微晶玻璃以硅灰石为主晶相,介电常数低,热膨胀系数低,可以与贵金属电极匹配共烧,使其成为一类重要的介质材料。通过调节各组分比例,可调节其线膨胀系数。

MgO-Al2O3-SiO2(MAS)体系微晶玻璃的主晶相为堇青石,机械强度较高,介电性能优良,热稳定性和抗热冲击性能良好,与铜导体在氮气中共烧时稳定。

LTCC工艺简述

LTCC陶瓷材料制备的方法一般分为两种:

①高温熔融法:将各种氧化物按照预定的比例混合,在高温熔炼炉 (一般高于1400℃)中发生液相反应,经过水淬,最后球磨或者超声粉碎,获得玻璃陶瓷粉料。

②化学制备法:将不同比例的氧化物和反应物溶入特定的溶液里,经过反应产生沉淀,沉淀物为玻璃陶瓷粉料,这种方法制得的粉料活性较高。

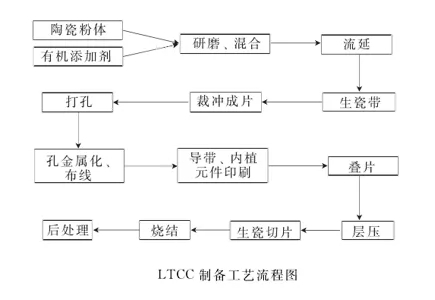

LTCC的工艺设备及工艺流程与高温共烧陶瓷类似,流程图如下。

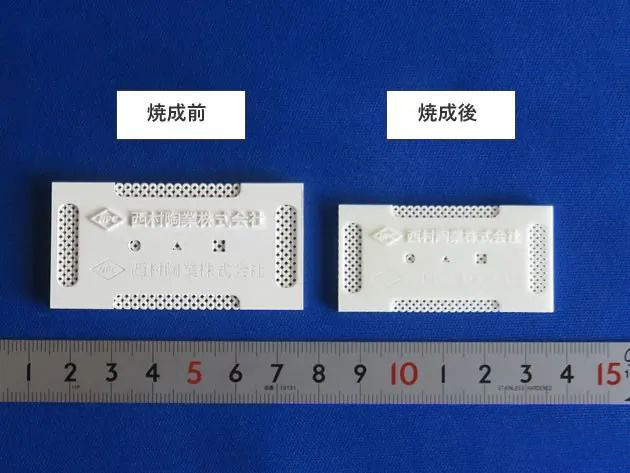

传统的LTCC材料收缩率较大,变化量也较大。使基板层间变形不均匀,对基板内导带的相对位置造成不良影响,甚至影响装配后器件的性能,可用零收缩技术解决这个问题。

零收缩技术除了对常规的生瓷加工工艺和设备进行相关的优化和改进外,最重要的还是其共烧技术。共烧工艺的工艺参数、工装、烧结环境都会对LTCC多层基板的性能和质量产生影响。目前,主要采用压力辅助烧结、无压力辅助烧结和自约束烧结三种方法进行LTCC基板的零收缩制作。

压力辅助烧结是采用专用的零收缩烧结炉对常规的三维收缩的LTCC生瓷施加压力进行共烧,限制LTCC基板在X、Y方向的收缩,这种方法对设备的投入比较高,同时对带有空腔体结构的基板也不太适用。

无压力辅助烧结针对常规的三维收缩的LTCC生瓷,以特定的方法在上下两面添加专用的牺牲层,经过常规LTCC烧结炉烧结,利用牺牲层与LTCC基板之间的摩擦力来抑制LTCC基板的X、Y方向收缩,最后去除上下表面的牺牲层。这种方法对设备要求不高,但是牺牲层材料的采购困难,而且牺牲层的去除工艺复杂。

自约束烧结采用的LTCC基板在共烧过程中呈现出自身抑制平面方向收缩的特性,在常规LTCC烧结炉中自由烧结,优化烧结工艺,即可实现基板的零收缩。

自约束结构有两种,一是LTCC生瓷片采用三层结构,中间层是多孔介质,烧结温度较高,在烧结过程中,处于两侧的生瓷玻璃材料经熔化并渗透至中间层,实现基板的致密化;二是采用夹心结构,中间层正常温度烧结,上下层低温烧结,在各自的烧结温度下,中间层和上下层互相限制收缩。(来源:先进陶瓷展)