近年来,超短脉冲(USP)激光器(即脉冲持续时间短至皮秒甚至更少的激光器)引起了人们的极大兴趣。他们几乎可以处理所有材料,并且加工精度可以达到微米级,不会产生飞溅或热副作用。它们的唯一限制是平均功率,即通量。现在,皮秒或飞秒脉冲的千瓦光源已经可用,这引发了一个问题,即如何将增加的功率转化为更高的生产率。在本文中,我们讨论了高通量钻孔和表面织构加工的几种方法。

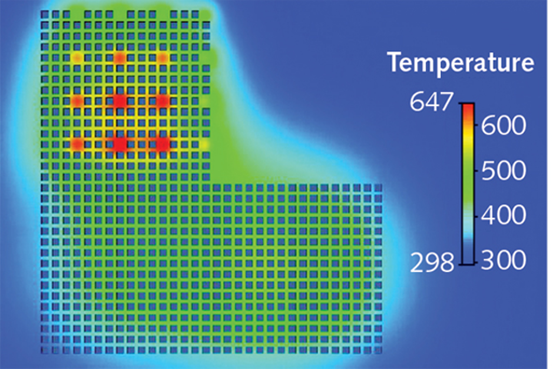

图1.必须仔细规划多光束系统的加工模式,以减少热负荷并保持高生产率

激光光源

现在市场上随处可见150 W平均功率和150 ?J脉冲的USP激光器,并且越来越多的供应商可以提供功率更高的千瓦功率或毫焦耳脉冲机器。德国国家应用技术研究院宣布花费数百万美元在未来2-5年内开发10 kW或更高功率的激光源和加工技术。

一般有几种提高USP激光器功率的方法。通常工程师可以提高光束的单脉冲能量或重频。将这两个数相乘后得到光源的实际平均功率来作为比较激光光源的简单方法。对于之前的连续激光器而言,更大的功率意味着更高的生产率。对于USP激光器则变得更加复杂,因为只有在保持加工精度的前提下,系统的价格才是合理的。

值得一提的是,生产率也可能取决于其他参数。对于某些材料而言,使用较短的脉冲或较短的波长来才能获得更好的烧蚀效果。最近在《工业激光解决方案》上的一篇文章刊登了有关提高烧蚀速率的详细信息,其潜在的影响在很大程度上取决于材料的种类。

但关键问题是:如何将更多的功率转化为高通量?

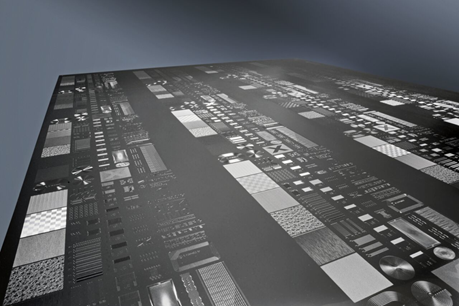

图2.1×1.2m2压花板上的表面纹理,该纹理是使用由8个光束组成的阵列制造的,加工过程光束可以单独打开和关闭

微调和规则

超短脉冲的烧蚀过程很复杂,并已经受到了广泛的研究。一个简单的结论是如果高重复频率的USP激光脉冲照射相同的点,那么热量将积聚在工件材料中,并且“冷”烧蚀(即没有热影响区)的优点将会消失。因此,当精度相同时,仅增加脉冲数并不会带来更高的生产率。

通常,你在单脉冲能量越高,烧蚀量越大,但是随着能量的增加,烧蚀的体积减小,烧蚀结构的质量将随之下降。通过一些经验法可以找到最佳烧蚀能量。

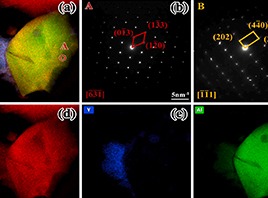

就这一点,我们可以看到对结构化结果影响最大的物理量是激光能量密度,即脉冲能量除以焦点光斑面积。对于USP激光器,当激光能量密度等于烧蚀阈值的e2(约为7)倍时,烧蚀效率最高。

表面结构化过程的主要问题是脉冲串的使用,即一系列的短脉冲。只有第一个脉冲会烧蚀原始表面,随后所有的脉冲可能会在焦点上方看到羽毛状流,会吸收部分能量。因此,间隔为一秒的五个独立脉冲的烧蚀将总是高于包含五个脉冲串的单脉冲烧蚀。但是,每一秒的脉冲将去除更多的材料。

每秒加工20,000个孔

使用大功率USP激光源提高生产率的有效途径之一是分光。将光束分成大量的子束可以来并行处理。特别是对于周期性结构,可以使用大量相似的子束并实现实质性的生产率提高。

该方法的关键是将强光束分成许多具有相似属性的子束。一种典型的解决方案是采用衍射光学元件(DOE),它们是具有复杂的内接结构的平面光学器件,该结构会衍射光束的光波。这样,它可以在一个光束中创建一个点、一条线、甚至100多个类似的子束。采用这种方法可以简单地“复制”原光束,还可以使用来产生特殊的光束轮廓,例如平顶光束或Bessel光束。

使用光刻技术以极高的精度将DOE的表面结构蚀刻到玻璃中。DOE是一块可产生静态光束分布的平板玻璃。一般情况,想要进行工业加工的话,需要一些镜头和扫描技术。

自2012年以来,弗劳恩霍夫激光技术研究所(Fraunhofer ILT;德国亚琛)的专家就一直在研究这种光束整形概念。2019年,他们在金属薄膜上钻出20,000孔/秒的记录。他们使用具有200多个子束的DOE在厚度为10 ?m的箔中钻出直径为1 ?m的孔,用于过滤器应用。

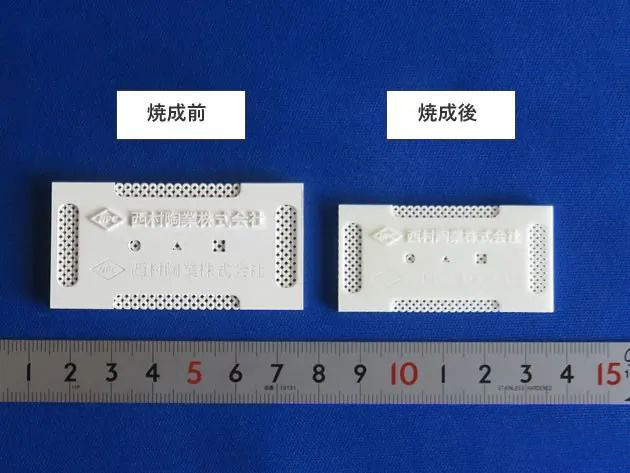

即便是使用USP激光器,仍有一些热量残留在工件中,这对于高脉冲能量和/或高重复频率的情况非常重要。在孔与孔之间的空间距离较短的情况下,有必要采用特定的热管理来避免热损坏。因此,Fraunhofer ILT的团队开发了一个软件,用于详细模拟激光吸收期间和吸收之后的物理过程。使用该软件可以研究热效应并可以测试加工模式(图1)。

用于钻孔或表面构图的简单图案的概念可以系统地扩展为更大的灵活性。因此,Fraunhofer ILT的专家正在研究几种不同的多光束概念。在一个名为“ MultiFlex”的欧洲项目中,他们正在开发一种光学点矩阵打印机,该打印机将1 kW USP激光束分成60束矩阵。这些光束将通过一组声光调制器(AOM)发送,以便可以独立打开和关闭它们。到目前为止,他们已经在一个AOM中显示了对8个子束的控制。该项目的目标是8×8光束矩阵。应当提到的是,AOM的切换时间一般小于1 ?s,因此以兆赫兹触发激光矩阵打印机似乎是可行的。

完善的动态光束整形工具将使得该技术迈向更高的加工灵活性,其中,液晶调制器代替了DOE。这样的空间光调制器(SLM)可以用于任意图案的衍射花样。切换时间通常约为10 ms,因此100 Hz的切换模式是可实现的。

当我们比较这三个概念时,我们或许可以看到了一些区别。使用DOE进行光束整形是静态的,但具有很高的精度,并在工业应用中具有很高的耐用性。如果将AOM添加到此概念,则可以非常快速地打开和关闭单个子束并生成变化的子束分布。SLM允许更改整个模式,但比较慢,并且SLM的损伤阈值相对较低。

应用

前文已经提及了该技术的一个应用。在金属箔上加工出20,000个微米级的孔,制备具有良好性能的微过滤器。使用这种金属表面过滤器,可以分离某些颗粒。例如,在多耐药性微生物或微塑料的滤水器中以及在许多其他生物技术应用中,它都能有用武之地。对于食品工业来说,使用微滤器也很有趣。例如在无菌过滤领域,其中必须保留所有种类的微生物。其他可能的应用(仅举几个微过滤器的应用)包括过滤空气中的细尘(PM级从10到1)或在医疗技术中机械分离白血球和红血球。

雕刻印刷辊(或用于卷对卷处理更通用的滚筒)是另一种有前途的工业应用。上一届UKP研讨会上,StefanBrüning(Schepers)曾报道了一个具有10 ps的脉冲、功率500 W的激光器,通过使用可单独寻址的多光束加工,可以在铜表面烧蚀200微米深的结构(图2)。在2×8子束系统中,其实现了每通道20 W的有效输出。此外,相同的技术也应用于硬化的钢和铝圆柱体。

来自通快(迪琴根市,德国)的研究人员在2019年加利福尼亚州旧金山举行的LASE会议上展示了SLM在柔性波束成形中的使用。他们创造了各种贝塞尔光束,并展示了玻璃的切割。此外,他们创建了许多特殊的光束轮廓,例如矩形,T形或15个正方形的矩阵,以证明系统具有创建尖锐边缘的能力。光束轮廓用于加工测试,并获得了优于1000 ppi的分辨率。诸如微孔钻孔之类的许多电子应用都可以从该技术中受益。

前景

随着大功率皮秒和飞秒激光器的出现,需要一些新的解决方案将不断提高的激光平均功率转化为更高的生产率。多光束光学器件为高端加工提供了许多潜在机遇。根据光学器件的类型,有用于制造周期性结构的静态解决方案(例如,DOE),也有用于处理变化的图案的较慢的动态解决方案(SLM)。此外,使用AOM组,可以像使用矩阵打印机一样生成快速可切换的光束图案。所有这些解决方案现已应用于工业设备,但是光束光学和扫描技术仍然面临挑战。