金属点阵结构,由于其优秀的机械性能和多功能性,被广泛用于能量吸收、热交换和结构部件。金属3D打印技术(SLM)在制造复杂晶格结构方面具有显著优势,目前已成为该领域的一项重要应用。然而该技术本身目前所无法有效克服的缺陷问题却极少在点阵结构制造中被重视,而且实际制备的试样和理想设计模型往往存在较大偏差。

基于此,北京理工大学方岱宁院士团队的研究人员对其进行了深入研究。本期,3D打印技术参考对主要的研究内容进行介绍。

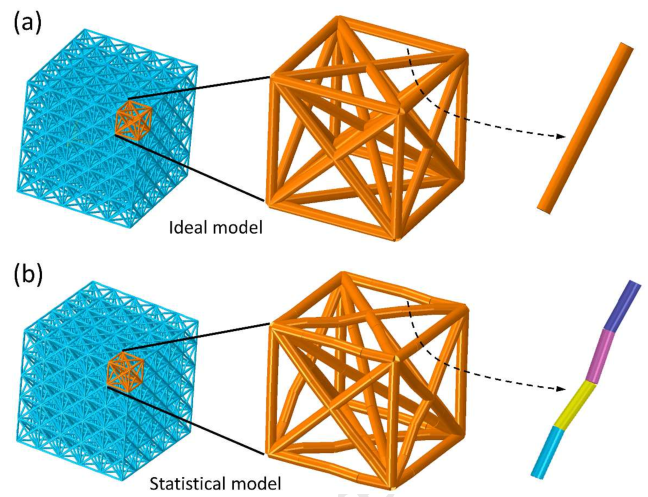

文章研究探讨了增材制造过程产生的随机几何缺陷对点阵材料准静态力学行为的影响。结合原位CT力学试验技术,通过建立统计的有限元模型,分析了不同几何缺陷对点阵结构力学性能、变形机理和能量吸收能力的影响。相关论文以题为“Compression experiment and numerical evaluation on mechanical responses of the lattice structures with stochastic geometric defects originated from additive-manufacturing”在线发表在Composites Part B:Engineering上。

文章指出,研究人员往往采用理论分析、实验测试和数值模拟相结合的方法对3D打印的金属点阵结构进行研究,发现此类结构的力学性能主要取决于单元拓扑结构、几何参数、加载条件和制造工艺等因素。然而,大多数研究者在建立理论模型或有限元模型时,只强调拓扑结构与力学响应之间的严格关系,却忽略了几何缺陷的影响。

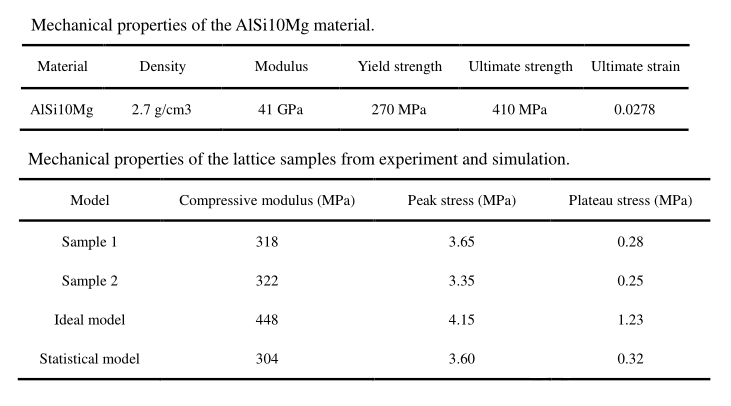

表1 铝合金材料以及3D打印的实际点阵结构和模拟的机械性能

此外,一旦实验数据与模拟结果出现明显偏差,研究人员往往将其归因于制造缺陷。实际上,现有的几何缺陷也会对晶格的力学性能和变形机制产生重大影响,这在有限元模型的性能模拟中是不可忽略的。

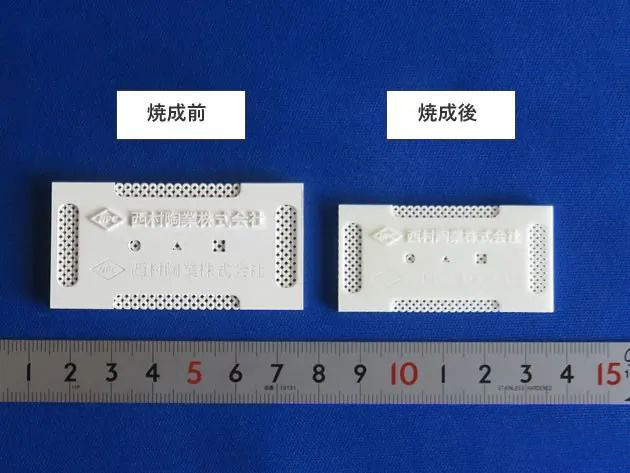

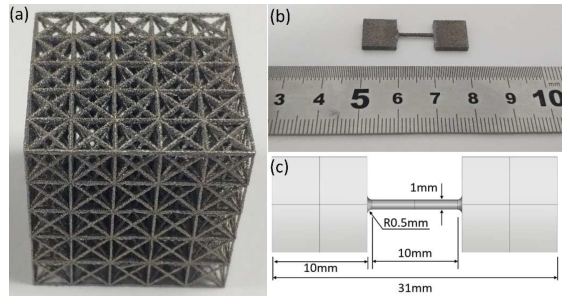

图1 3D打印的晶格结构和拉伸试样

该团队采用X射线CT、原位压缩试验、统计有限元模型和数值模拟相结合的方法对3D打印产生的几何缺陷可能造成的影响进行了评价,分析了不同几何缺陷对点阵结构力学性能、变形机理和能量吸收能力的影响。

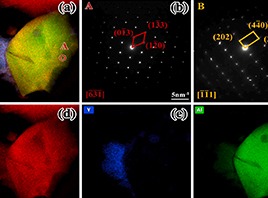

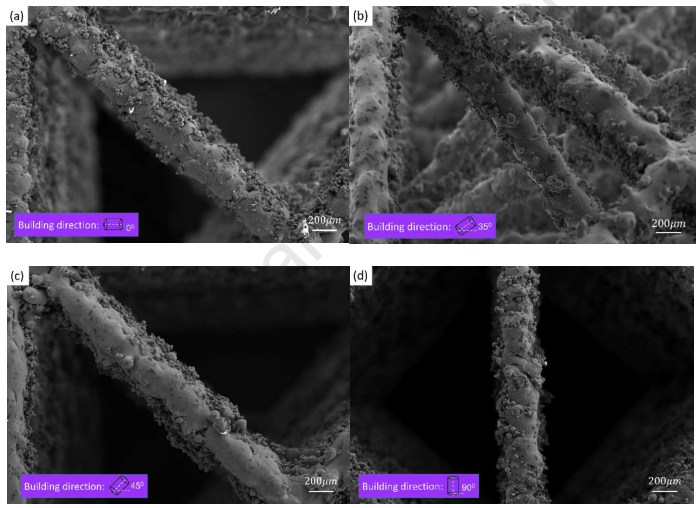

图2 具有不同制造方向的点阵杆件的微结构

研究发现,理想实验模型的力学性能模拟结果与实验结果相比有很大差距,而如果把打印的晶格结构进行CT扫描,进而把提取到的几何缺陷引入到有限元模型中,再次模拟的结果则会与实际相吻合;此外,晶格结构中杆的厚度相比孔洞缺陷和杆件弯曲缺陷,对机械性能和能量吸收特性有更大的影响;水平杆相比竖直杆具有更多的随机几何缺陷。

图3 理想和统计的有限元模型

总的来说,北理工的研究主要探讨了3D打印过程产生的随机缺陷对点阵结构性能的影响,拓宽和发展了有限元计算模型,所提出的统计有限元模型方法,能够更好地预测所制备试样的力学性能。如果能够将相关的统计有限元模型方法运用到实际计算中,将对结构安全可靠性的评估具有很好的指导意义。

注:方岱宁中国科学院院士,材料与结构力学领域专家。现任中国力学学会理事长,国际应用力学学会主席,北京理工大学先进结构技术研究院名誉院长兼首席科学家。主要从事轻量化力学超材料设计制备与性能表征、先进抗爆防护材料与结构等研究。